- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Processus de production de la membrane d'échange de proton (PEM)

2024-03-01

Membrane d'échange de protonsLes piles à combustible (PEMFC) peuvent être considérées comme le dispositif "inversé" de l'électrolyseur d'eau. L'électrolyse de l'eau utilise une source d'alimentation externe pour électrolyser l'eau pour produire de l'hydrogène et de l'oxygène; Les piles à combustible sont un processus dans lequel l'hydrogène et l'oxygène réagissent électrochimiquement pour produire de l'eau et produire de l'électricité en même temps. PEMFC a deux pôles, une électrode hydrogène et une électrode à oxygène, dans laquelle lemembrane d'échange de protonssert d'électrolyte.

Picture Proton Exchange Membrane Source: Gore

Donc,Membrane d'échange de protons (PEM)est l'un des principaux matériaux de base de la pile à combustible à membrane d'échange de protons (PEMFC), et ses performances déterminent les performances et la durée de vie de la batterie. Afin d'obtenir un fonctionnement efficace et stable de la pile à combustible à hydrogène, la membrane d'échange de protons est nécessaire pour avoir une conductivité de protons élevée, une bonne stabilité thermique et chimique, une résistance mécanique élevée et une durabilité.

Imaginez comment fonctionne la membrane d'échange de proton

Le processus de production demembrane d'échange de protonsaffecte directement les performances de la membrane. À l'heure actuelle, il existe deux principaux processus de production: le processus de fusion et le processus de solution.

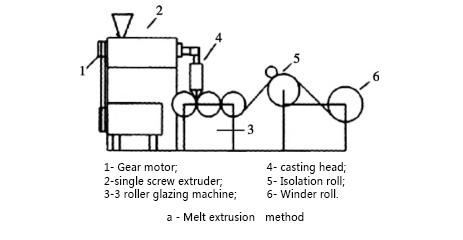

Tout d'abord, la méthode de formage de la membrane à l'état fondu

La méthode de formage de la membrane de fusion, également appelée méthode d'extrusion de fusion, est la première méthode utilisée pour préparer PFSAmembrane d'échange de protons. Le processus de préparation consiste à faire fondre la résine par la coulée d'extrusion ou à rouler dans une membrane, après le traitement de transformation pour obtenir le produit final. Le processus d'extrusion de fusion a d'abord été produit commercialement par DuPont, et la famille de produits Aquivion de Solvay utilise un processus similaire en utilisant l'acide perfluorosulfonique de chaîne latérale courte (PFSA) comme matière première.

La membrane préparée par cette méthode a une épaisseur uniforme, de bonnes performances et une efficacité de production élevée, qui convient à la production de masse de membrane épaisse, et le processus de production n'a pas besoin d'utiliser le solvant et est respectueux de l'environnement.

L'inconvénient est que, d'une part, en raison des caractéristiques du processus, la méthode d'extrusion de fusion ne peut pas être utilisée pour produire des membranes et ne peut pas résoudre efficacement le problème du coût de la membrane proton PFSA; D'un autre côté, la membrane fabriquée par la moulure d'extrusion doit subir une transformation d'hydrolyse pour obtenir le produit final, et il est difficile de maintenir la membrane lisse dans ce processus. Compte tenu des problèmes ci-dessus ne peuvent pas être fondamentalement résolus, la recherche et l'application de la méthode de fusion dans le domaine de la membrane d'échange de protons montrent une tendance à la baisse.

Deuxièmement, méthode de formation de membrane de solution

La méthode de formation de membrane de solution est la méthode grand public utilisée dans la recherche scientifique et les produits commerciaux. Il est à peu près préparé comme suit: le polymère et le modificateur sont dissous dans le solvant après moulage ou moulage, et enfin après séchage pour retirer le solvant pour former une membrane. La méthode de formation de membrane de solution convient à la plupart des systèmes de résine, de modification hybride facile à réaliser et de conception de microstructure, et peut également être utilisée pour préparer des membranes ultra-minces, donc elle a attiré beaucoup d'attention.

La méthode de formation de membrane de solution peut être subdivisée en méthode de coulée de solution, méthode de coulée de solution et méthode Sol-gel en fonction de la différence de ce dernier processus.

1. Méthode de coulée de solution

La méthode de coulée de solution consiste à lancer la solution de polymère directement dans le moule plat et à faire volatiliser le solvant pour former une membrane à une certaine température. Cette méthode est simple et facile à utiliser et est principalement utilisée pour la recherche de base en laboratoire et la formulation pré-commerciale et l'optimisation des processus.

2. Méthode de diffusion de la solution

La méthode de coulée de solution est une extension de la méthode de coulée de solution, qui peut être utilisée pour la production continue à grande échelle, de sorte que les produits commerciaux actuels (principalement les membranes d'échange de protons PFSA) utilisent principalement la méthode de coulée de solution.

La méthode de la coulée de solution peut atteindre une production continue par le processus de roulement à roll, y compris principalement la transformation de la dissolution de la résine, la coulée de solution, la formation de membrane sèche et d'autres processus, par rapport à la méthode d'extrusion de fusion, son processus est plus long, plus complexe, le solvant doit être récupéré, mais l'avantage est que les performances du produit sont meilleures et que l'épaisseur de la membrane est plus mince.

Les principales sociétés de production sont les suivantes: la membrane de la série Gore-Select des États-Unis, la membrane Nafion DuPont Second / Third Generation, la membrane Asahi Kasei ACFLEX, la membrane Flemion Asahi Glass, le groupe Dongyue, etc.

3. Méthode sol-gel

La méthode sol-gel est généralement utilisée pour préparer des membranes composites organiques-inorganiques. Le processus sol-gel est utilisé pour réaliser une dispersion uniforme des charges inorganiques dans la matrice polymère.

Le processus de préparation simple est le suivant: la membrane homogène polymère pré-préparée est gonflée et trempée dans un solvant à petite molécule dissous avec des alkols (Si, Ti, Zr, etc.), et l'oxyde inorganique est dopé in-situ dans la membrane par le processus sol-gel pour obtenir la membrane composite. Les performances de la membrane composite organique-inorganique faite de cette manière sont généralement meilleures que celles de la membrane de mélange de solution directe, et la pile à combustible à hydrogène fabriquée de cette membrane peut toujours maintenir une opération stable à 130 ℃ à haute température, mais elle ne peut pas atteindre une production continue à grande échelle de la membrane.